进料组分精准控制

微克称重自动控制进料系统

每个调和釜的立柱底端均安装有称重传感器,调和釜本身就是一个称重计量工具。对调和釜内组分重量进行监测,以Profibus-DP通讯方式传输给控制系统,控制系统得到实时重量参数后,通过计算机工作站的程序,实施程序连锁控制,自动控制进料泵和基础油罐的出料阀、调和釜的进料阀。按照程序配方进行精准配料。

调和温度、调和程序精准控制

PT-100温度变送器

PT-100温度变送器

温度监测、显示、报警和温控

温度变送器和控制系统连接,系统可通过计算机PID软件程序,对调和釜按设定温度进行监控,确保油品的温度恒定在预设温度内,满足生产工艺要求。

PT-100温度变送器

PT-100温度变送器

温度监测、显示、报警和温控

温度变送器和控制系统连接,系统可通过计算机PID软件程序,对调和釜按设定温度进行监控,确保油品的温度恒定在预设温度内,满足生产工艺要求。

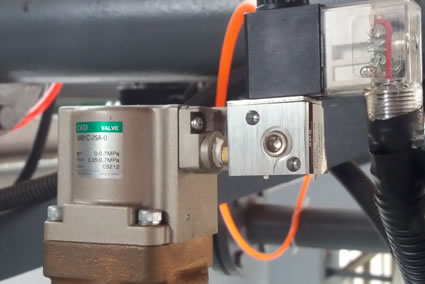

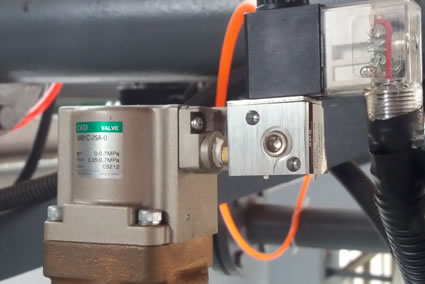

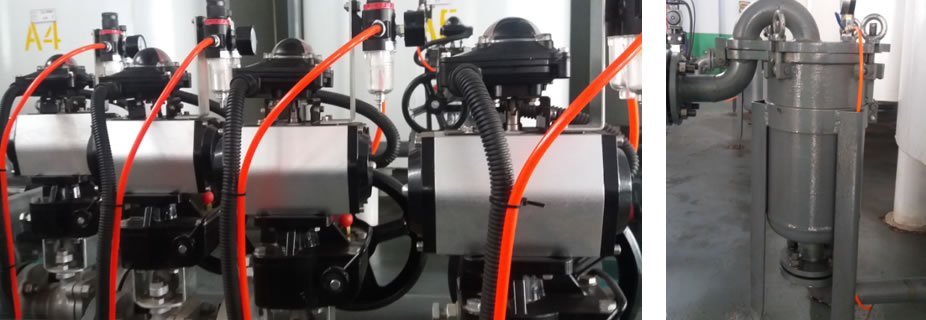

程序控制管道分流油品不混合

油品检测合格后程序控制进入半成品罐

ET200系列I/O控制器,将调和并检测合格的油品打入对应的半成品罐,使用电磁气动阀门分流管道,经袋式过滤器后泵入半成品罐。并可以通过安装在半成品罐上的液位监测器,掌握各个油品的库存情况。当半成品罐内的液面高于警戒线时,系统会发出警报,并自动停泵。

标准化、系统化的质量检测

严格把控原材料品质

对每个批次的基础油进行指标检测,取样检测合格后方可收货。并做好详细的基础油进货指标检测记录,以便为配方提供原始的技术资料。确保对品质的源头严格管控。

严格把控产成品质量

对调和完毕的油品进行覆盖式检测,每个批次的油品调和完成后,首先取样检测,检测合格后方可泵入半成品罐,做好指标记录和样品留样。所有产品留样至少保留一年。

PT-100温度变送器

PT-100温度变送器

PT-100温度变送器

PT-100温度变送器

鲁公网安备 37010502001494号

技术支持:东网云

鲁公网安备 37010502001494号

技术支持:东网云